ПЕРЕДНЯЯ ПОДВЕСКА, КОЛЕСА

- Передняя подвеска независимая, с телескопическими гидравлическими амортизаторными стойками, с винтовыми цилиндрическими пружинами, нижними поперечными рычагами с растяжками и стабилизатором поперечной устойчивости.

- Конструкция подвески создает отрицательное плечо обката, т.е. точка пересечения оси поворота колеса с полотном дороги лежит с внешней стороны относительно центра пятна контакта шины с дорогой. В комплексе с диагональной схемой разделения гидропривода тормозов это делает автомобиль более устойчивым при торможении на скользкой дороге.

- Основным элементом подвески является телескопическая гидравлическая амортизаторная стойка, которая совмещает в себе функции направляющего и гасящего устройств подвески. Нижняя часть телескопической стойки соединяется с поворотным кулаком двумя болтами. Верхний болт, проходящий через овальное отверстие кронштейна стойки, имеет эксцентриковые поясок и шайбу. При повороте верхнего болта изменяется развал передних колес. В поворотном кулаке установлена на шариковом подшипнике ступица переднего колеса в сборе с тормозным диском, защищенным кожухом. На телескопической стойке установлены: между опорными чашками витая цилиндрическая пружина, пенополиуретановый буфер хода сжатия с защитным кожухом, а также верхняя опора стойки в сборе с подшипником. Телескопическая стойка через поворотный рычаг соединяется с тягой рулевого привода. Нижней опорой для стойки служит шаровой шарнир.

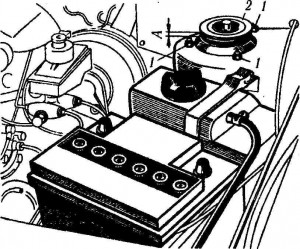

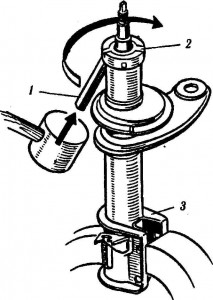

Рис. 10. Крепление верхней опоры подвески

- Верхняя опора стойки крепится тремя самоконтрящимися гайками 1 (см. рис. 10) к стойке брызговика кузова. За счет своей эластичности опора обеспечивает «качание» стойки при ходах подвески и гасит высокочастотные вибрации. Вмонтированный в нее подшипник дает возможность стойке поворачиваться вместе с управляемыми колесами.

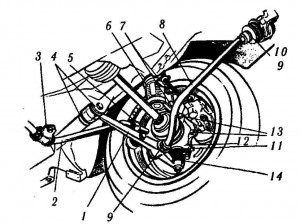

Рис. 11. Подвеска правого переднего колеса

- В корпусе стойки смонтированы детали телескопического гидравлического амортизатора. В верхней части цилиндра установлен гидравлический буфер хода отдачи, состоящий из плунжера и пружины. Он ограничивает перемещение штока при ходе отдачи.

- Нижняя часть поворотного кулака 12 (см. рис. 11) соединяется шаровым шарниром 13 с поперечным рычагом 1 подвески. Тормозные и тяговые силы воспринимаются продольными растяжками 8, которые через ре-зинометаллические шарниры соединяются с поперечными рычагами 1 и с кронштейнами 10. В местах соединения растяжки с рычагом и с кронштейном устанавливаются регулировочные шайбы 9, которыми регулируется угол продольного наклона оси поворота. В поворотном кулаке установлен двухрядный радиально-упорный подшипник закрытого типа, на внутренних кольцах которого установлена с натягом ступица. Подшипник затягивается гайкой на хвостовике корпуса наружного шарнира привода колеса и не регулируется. Все гайки передних и задних ступиц колес одинаковые и имеют правую резьбу.

- Стабилизатор поперечной устойчивости представляет собой штангу 2 (рис. 11), концы которой через стойки 5 с резиновыми и резинометаллическими шарнирами соединяются с поперечными рычагами 1 подвески. Средняя торсионная часть штанги крепится к кузову кронштейнами 3 через резиновые подушки.

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ ПОДВЕСКИ

- При каждом техническом обслуживании, а также при ремонте проверьте состояние защитных чехлов шаровых шарниров подвески, обращая особое внимание на отсутствие механических повреждений и пористости чехлов.

- Выясните, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций поперечных рычагов, растяжек, штанги стабилизатора и ее стоек и элементов передка кузова в местах крепления узлов и деталей подвески. Деформации деталей подвески и прежде всего растяжек и деталей передка кузова нарушают углы установки колес и приводят к невозможности их регулировки.

- Проверьте состояние резинометаллических шарниров, резиновых подушек, а также состояние (осадку) верхних опор телескопических стоек подвески. Резинометал-лические шарниры и резиновые подушки замените при разрывах и одностороннем «выпучивании» резины и при подрезании их торцовых поверхностей.

- Состояние (осадку) верхней опоры стойки подвески проверяйте в следующем порядке:

- установите автомобиль на ровную площадку под статической распределенной нагрузкой 320 кгс;

- поворачивая рулевое колесо, установите примерно одинаковый зазор А (см. рис. 10) между ограничителем 2 хода сжатия и резиновой частью опоры по всей окружности;

- шаблоном или штангенциркулем замерьте зазор А. Он не должен превышать 10 мм. Более точную проверку состояния опоры проведите после ее снятия.

ПРОВЕРКА И РЕГУЛИРОВКА УГЛОВ УСТАНОВКИ КОЛЕС

- Эти операции выполняйте на специальных стендах согласно прилагаемым к ним инструкциям. Проверку углов установки колес проводите обязательно, если проводите замену или ремонт деталей подвески, которые могут повлечь за собой изменение углов установки колес.

- У нового обкатанного автомобиля ВАЗ-2109 в снаряженном состоянии и с полезной нагрузкой 320 кг, что соответствует весу четырех человек и 40 кг груза в багажнике, углы установки колес должны иметь следующие значения:

- развал 0°±30′(30±30′);

- схождение 0± 1 мм (1,5+1 мм);

- продольный угол наклона оси поворота 1о30’+30′.

- Перед регулировкой углов установки колес проверьте давление воздуха в шинах, радиальное и осевое биение дисков колес (не более: осевое — 1 мм, радиальное — 0,7 мм), свободный ход (люфт) рулевого колеса, свободный ход (люфт) в подшипниках ступиц передних колес, а также техническое состояние деталей и узлов подвески (отсутствие деформаций, разрушений и износа резинометал-лических шарниров, недопустимой осадки верхней опоры стойки подвески). Замеченные неисправности устраните.

- После установки автомобиля на стенд непосредственно перед контролем углов покачайте подвеску автомобиля, прикладывая 2—3 раза усилие в 40—50 кгс, направленное сверху вниз, сначала на задний бампер, а потом на передний. При этом колеса автомобиля должны располагаться параллельно продольной оси автомобиля. Очередность проверки и регулировки углов установки колес следующая:

- угол продольного наклона оси поворота колес;

- развал;

- схождение.

Угол продольного наклона оси поворота

- Если этот угол не соответствует данным, приведенным выше, измените количество регулировочных шайб 9 (см. рис. 11), установленных на обоих концах растяжек 8 подвески. Для увеличения угла продольного наклона оси поворота уменьшите число шайб на растяжке в передней или задней ее части. И, наоборот, для уменьшения угла добавьте шайбы, но только в задней части растяжки, так как спереди это выполнить не всегда возможно из-за короткой резьбовой части растяжки.

- При изменении числа шайб на растяжке следите за тем, чтобы фаски на шайбах были обращены в сторону упорного торца растяжки. Это же правило соблюдайте при установке внутренней упорной шайбы резиноме-таллического шарнира, когда полностью удалены регулировочные шайбы. При несоблюдении требований возможно ослабление гаек крепления растяжек.

- Число регулировочных шайб на растяжке должно быть не более 2 штук спереди, 4 сзади. Для того, чтобы не изменилось положение растяжки 8 относительно рычага 1 подвески при регулировке продольного наклона оси поворота (рис. 11), пользуются специальным приспособлением, которое фиксирует растяжку относительно рычага, т. е. не допускает поворачивание растяжки от случайных усилий и при закручивании гаек крепления растяжки. При отсутствии приспособления растяжку можно удерживать ключом. Это требование необходимо соблюдать, чтобы не допустить преждевременного износа резинометаллического шарнира и резиновой подушки, на которые опираются концы растяжки. При установке или изъятии одной регулировочной шайбы угол продольного наклона оси поворота изменяется приблизительно на 19′.

Развал

- Если развал отличается от нормы, то его регулируют. Для этого ослабьте гайки верхнего и нижнего болтов и, поворачивая верхний регулировочный болт 7 (см. рис. 11), установите необходимый угол. По окончании регулировки затяните гайки моментом 9 кгс м.

Схождение

- Если схождение не соответствует норме, ослабьте гайки (см. рис. Рулевое управление) и, вращая регулировочные тяги 5 на одинаковую величину, установите необходимое схождение. Затем убедитесь, что плоскость В шарового шарнира 2 параллельна плоскости Г опорной поверхности поворотного рычага 3, после чего затяните гайки моментом 12,3— 15,0 кгс м.

СНЯТИЕ И УСТАНОВКА ПЕРЕДНЕЙ ПОДВЕСКИ

- Для снятия подвески установите автомобиль на подъемник или смотровую канаву и затормозите его стояночным тормозом. Снимите колпак ступицы, ослабьте болты крепления переднего колеса и отверните гайку крепления ступицы. Подняв переднюю часть автомобиля, снимите переднее колесо. Съемником для выпрес-совки пальцев шаровых шарниров тяг из рычагов подвески (см. рис. 12) выпрессуйте палец шарового шарнира 2 рулевой тяги из поворотного рычага 1 стойки подвески. Отсоедините стойку 5 (см. рис.11) стабилизатора поперечной устойчивости от рычага 1 подвески и кронштейн 10 растяжки от кузова. Отсоедините шаровой шарнир рычага подвески от поворотного кулака. При этом при откручивании болтов крепления шарового шарнира к поворотному кулаку пользуйтесь только торцовым ключом, чтобы не повредить чехол 1 шарнира.

- Отсоедините рычаг 1 подвески от кронштейна 4 кузова и снимите рычаг в сборе с растяжкой 8 и кронштейном 10 (рис. 11). Открутите болты 11 крепления направляющей колодок к поворотному кулаку 12, суппорт в сборе с колодками подвесьте на технологическом крючке к кузову так, чтобы не нагружался шланг.

- Отводя в сторону и поворачивая стойку 6, выньте из ступицы колеса шлицевый хвостовик шарнира равных угловых скоростей (рис. 11). Со стороны отсека двигателя снимите защитный колпак опоры, открутите гайки 1 ( рис. 10) крепления телескопической стойки к кузову и снимите стойку передней подвески в сборе с поворотным кулаком и ступицей колеса.

Рис. 12. Выпрессовка пальца шарового шарнира рулевой тяги из поворотного рычага стойки подвески

- Выполняя указанные операции, снимите другую стойку передней подвески. Затем снимите со штанги стойки 5 (рис. 11), открутите гайки крепления стабилизатора поперечной устойчивости к кузову и осторожно выведите штангу стабилизатора из-под приемной трубы глушителя.

- Установку узлов и деталей передней подвески проведите в последовательности, обратной снятию с учетом следующего:

- передние гайки растяжек, гайки болтов крепления рычагов подвески к кронштейнам кузова, гайки крепления стоек стабилизатора к поперечным рычагам подвески и гайки крепления штанги стабилизатора к кузову предварительно затяните до выбора зазоров в сочленениях;

- все гайки крепления резинометаллических шарниров, резиновых втулок и подушек окончательно затяните предписанными моментами при статической нагрузке 320 кг, что соответствует массе 4 человек и 40 кг груза в багажнике;

- при установке кронштейна 10 (см. рис. Подвеска правого переднего колеса) крепления растяжки к кузову следите за тем, чтобы не повредить резьбу в приварных втулках кузова;

- при установке стабилизатора поперечной устойчивости не допускайте продольного смещения подушек на штанге, так как они должны располагаться от центра штанги на одинаковом расстоянии (расстояние между центрами кронштейнов подушек должно быть 700 мм). Сначала затяните передние болты крепления кронштейнов 3 подушек стабилизатора (со стороны разреза подушек), а затем задние. Одновременно следите, чтобы при затягивании болтов полностью устранился зазор в разрезах подушек, а подушки не повредились.

РАЗБОРКА и СБОРКА УЗЛОВ ПОДВЕСКИ

Разборка и сборка телескопической стойки

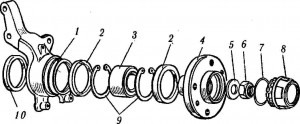

- Нанесите метки взаимного расположения на головке регулировочного болта и на кронштейне стойки, чтобы при сборке совместить метки для приближенного сохранения развала передних колес. Затем открутите болты крепления поворотного кулака к кронштейну стойки и снимите поворотный кулак в сборе со ступицей. Поворотный кулак и детали ступицы переднего колеса показаны на рис. 13. Без необходимости не следует выпрессовывать ступицу колеса из подшипников, так как при ее выпрессовке возможно повреждение подшипника. Надежность подшипника рассчитана на весь срок службы автомобиля. При повреждении ступицы колеса или самого подшипника выпрессуйте ступицу, используя пресс и оправки для выпрессовки ступицы переднего колеса и выпрессовки подшипника ступицы переднего колеса. При выпрессовке ступицы возможна разборка подшипника, и наружная половина внутреннего кольца может остаться на ступице. В этом случае ее необходимо снять универсальным съемником. Для этого в ступице имеются две специальные выемки. Затем снимите стопорные кольца 9 (рис. 13) и оправкой для выпрессовки подшипника ступицы заднего колеса выпрессуйте подшипник из поворотного кулака. Новый подшипник установите в следующем порядке: установите наружное стопорное кольцо 9 в поворотный кулак 1 и запрессуйте подшипник 3. При этом следите, чтобы оправка давила только на наружное кольцо подшипника, иначе возможно его повреждение. Затем установите внутреннее стопорное кольцо и приступайте к запрессовке ступицы. При ее запрессовке внутреннее кольцо подшипника обязательно должно опираться на опору.

Рис. 13. Поворотный кулак и детали ступицы переднего колеса

1 — поворотный кулак; 2 — наружное грязеотражательное кольцо; 3 — подшипник ступицы; 4 — ступица колеса; 5 — упорная шайба; 6 — гайка; 7 — уплотнительное кольцо; 8 — колпак ступицы; 9 — стопорное кольцо; 10 — внутреннее грязеотражательное кольцо.

- После установки поворотного кулака в сборе со ступицей на автомобиль установите новую или бывшую в употреблении, но на другом автомобиле, гайку и затяните ее моментом 23,0—25,2 кгс м. Отверните болты крепления защитного кожуха тормозного диска и снимите его.

- Установив стойку подвески в приспособление для разборки и сборки стойки передней подвески, сожмите пружину. Удерживая шток ключом, отверните гайку со штока, используя ключ. Снимите ограничитель, верхнюю опору в сборе с подшипником, верхнюю опорную чашку пружины и буфер хода сжатия с кожухом. Разгрузив пружину, снимите ее. Перед дальнейшей разборкой стойки проверьте ее состояние. При вертикальном положении стойки (штоком вверх) выполните несколько полных ходов растяжение-сжатие, после чего шток должен перемещаться без провалов и заеданий. Усилие при отбое должно быть больше, чем при сжатии. При этом не должно быть стуков и других посторонних шумов. Не допускается также подте-кание жидкости, деформация и разрушение корпуса стойки, опорной чашки, кронштейнов и поворотного рычага стойки. Незначительные масляные пятна на корпусе стойки не являются признаком неисправности и основанием для замены или ремонта стойки передней подвески.

- Более точную оценку работоспособности телескопической стойки проведите на динамометрическом стенде по снятой диаграмме, как указано в разделе «Проверка технического состояния деталей подвески».

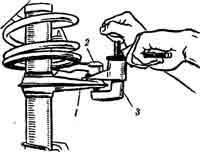

Рис. 14. Снятие опоры ограничителя хода сжатия

- При необходимости ремонта стойки зажмите ее кронштейн 3 (рис. Снятие опоры ограничителя хода сжатия) в тисках так, чтобы его щеки были перпендикулярны губкам тисков. При таком креплении исключается возможность деформации стойки. Разберите стойку, используя комплект инструмента для ремонта стойки подвески, в следующем порядке:

- снимите опору буфера хода сжатия, для чего легкими ударами молотка по плоской выколотке 1 (см. рис. 14) обстучите опору 2 снизу вверх и по кругу;

- открутите ключом для гайки корпуса стойки передней подвески гайку корпуса, выньте из корпуса стойки рабочий цилиндр в сборе со штоком и его деталями;

- снимите со штока защитное кольцо, прокладку, обойму в сборе с сальником;

- нажав на тарелку клапана сжатия, слейте жидкость из цилиндра, для чего неоднократно перемещайте шток на величину его полного хода без удара в клапан сжатия, чтобы не деформировать его обойму;

- установив клапан сжатия в специальную оправку, зажатую в тисках, слегка покачайте рукой цилиндр до разъединения клапана сжатия с цилиндром;

- подав вниз шток, выньте через нижнее отверстие цилиндра поршень в сборе со штоком; при этом следите, чтобы не повредилось фторопластовое покрытие направляющей втулки;

- зажмите шток в тисках за лыски на его хвостовике и отверните гайку клапана отдачи, после чего снимите со штока детали клапана отдачи, поршень и детали перепускного клапана (предварительно целесообразно снять металл в местах кернения, так как в противном случае при отворачивании гайки может быть повреждена резьба);

- сняв корпус стойки с тисков, слейте из него жидкость;

- осторожно медным молотком или специальной выколоткой выбейте направляющую втулку из рабочего цилиндра; при этом следите, чтобы на цилиндре не возникли забоины;

- выньте из цилиндра пружину и плунжер гидравлического буфера; разберите клапан сжатия, для чего снимите обойму, а затем последовательно выньте из корпуса пружину, тарелку и диски клапана.

- Сборку стойки передней подвески проводите в последовательности, обратной разборке, с учетом следующего:

- обеспечьте чистоту рабочего места всех деталей стойки;

- убедитесь, что жидкость не имеет посторонних примесей;

- при необходимости профильтруйте ее;

- убедитесь, что резьба гайки клапана отдачи не повреждена при ее откручивании раскерненным штоком; осмотрите шток в месте кернения;

- если деформация резьбы велика и не позволяет навернуть гайку клапана отдачи без ее повреждения, то резьбу штока калибруйте плашкой; дроссельный диск клапана отдачи средней стойки имеет три паза по наружному диаметру, а дроссельный диск амортизатора (задней подвески) четыре;

- дроссельный диск клапана сжатия стойки передней подвески имеет три паза по внутреннему диаметру, а дроссельный диск амортизатора два;

- гайку клапана отдачи затяните с моментом 1,2— 1,6 кгс- м, после чего законтрите ее, раскернив резьбовой конец штока в недеформированных ранее местах;

- момент откручивания гайки после кернения должен быть не менее 2 кгс м;

- сальник и уплотнительное кольцо корпуса стойки при ремонте рекомендуется заменять новыми;

- рабочую поверхность сальника (между уплотнительными кромками) наполните смазкой в количестве 0,3—0,4 г;

- в корпус стойки и цилиндр залейте (320±5) см3 жидкости, в задний амортизатор (250 ± 5) см3 жидкости;

- гайку корпуса стойки затяните при полностью выдвинутом штоке ключом для гайки корпуса стойки передней подвески (момент затяжки гайки стойки составляет 12— 15 кгс м, а отдельного амортизатора 7—9 кгс м);

- после затяжки гайки зачеканьте корпус стойки. Момент откручивания гайки после зачеканивания должен быть не менее 30 кгс м;

- после сборки клапана сжатия необходимо убедиться в наличии свободного хода тарелки и дисков клапана;

- клапан сжатия запрессуйте в цилиндр специальной оправкой, после чего еще раз убедитесь в наличии свободного хода тарелки и дисков;

- для их установки и запрессовки направляющей втулки штока в цилиндр используют специальную оправку;

- на передней и задней подвесках устанавливайте пружины одного класса (см.ниже).

- Пружины подлине подконтрольной нагрузкой делятся на два класса: А и Б. Пружины класса А маркируются желтой краской по внешней стороне средних витков, а класса Б — зеленой. В исключительных случаях, если на передней подвеске установлены пружины класса А, а для задней подвески пружин этого класса нет, допускается установка на задней подвеске пружин класса Б. Но если на передней подвеске установлены пружины класса Б, то на задней подвеске устанавливайте пружины только класса Б.

Разборка и сборка рычага подвески, растяжки и ее кронштейна

- Отметив количество установленных на концах растяжки регулировочных шайб 9 (см. рис. 11), открутите гайки и отсоедините растяжки от рычагов 1 подвески и кронштейна 10.

- При износе, повреждении или разрушении рези-нометаллических шарниров рычага и растяжки выпрес-суйте их. Для выпрессовки заднего шарнира растяжки используйте оправки типа отверток, а для запрессовки трубчатую оправку диаметром 42 и 45 мм (ступенчатая). Шарнир рычага и передний шарнир растяжки выпрессовывайте приспособлениями соответственно для выпрессовки и запрессовки подушки шарнира растяжки диаметром 48 мм и для замены шарнира нижнего рычага подвески диаметром 45 мм.

- Запрессовывайте шарниры растяжки и рычага на прессе этими же оправками. При этом перед запрессовкой обильно смазывайте омыловочной жидкостью гнезда шарниров и их наружную поверхность. Это облегчит запрессовку шарниров и предохранит их от повреждения. При запрессовке переднего шарнира растяжки в кронштейн установите его маркированной частью наружу.

- При сборке рычага с растяжкой установите на место снятые регулировочные шайбы так, чтобы фаски на них были обращены в сторону упорного торца растяжки. Прежде чем затягивать гайки растяжки, установите рычаг в сборе с растяжкой на специальное приспособление; прикладывая усилие к растяжке, установите расстояние 10 мм между осью рычага и центром растяжки и фиксируйте растяжку. В этом положении затяните гайку крепления растяжки моментом 16,3—18 кгс м. Затем снимите с приспособления рычаг в сборе и установите на другом конце растяжки регулировочные шайбы, соблюдая правила их установки. После этого закрепите гайкой кронштейн.

Разборка и сборка верхней опоры стойки подвески

- При износе, коррозировании или повреждении подшипника верхней опоры телескопической стойки замените его. Для этого развальцуйте корпус опоры, а затем оправкой для выпрессовки и запрессовки подшипника верхней опоры стойки подвески выпрессуйте подшипник из корпуса опоры под прессом, используя подставку для замены подшипника верхней опоры стойки подвески.

- Прежде чем запрессовывать новый подшипник, убедитесь, что в гнезде подшипника нет заусенцев и задиров. Обнаруженные неровности устраните мелкозернистой шлифовальной шкуркой.

- Используя специальную оправку, запрессуйте подшипник в корпус опоры, после чего обожмите корпус опоры в четырех равнорасположенных местах, ранее не деформированных, используя для этого специальную оправку или притупленное зубило.

- После обжатия корпуса подшипник не должен перемещаться в осевом направлении под нагрузкой 600 кгс.

Разборка и сборка стабилизатора

- Изношенные, поврежденные или разрушенные ре-зинометаллические шарниры стоек стабилизатора выпрессуйте на прессе оправками с наружным диаметром 34 и 37 мм и внутренним 16 мм.

- Перед установкой новых шарниров смажьте омыловочной жидкостью гнезда и сами шарниры. Запрессуйте шарниры на прессе специальными оправками.

- Сборку стабилизатора поперечной устойчивости проводят на специальном приспособлении, которое обеспечивает симметричность установки подушек относительно средней линии стабилизатора и размер между подушками (700 +1) мм.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ УЗЛОВ ПОДВЕСКИ

Телескопическая стойка

- Промойте бензином или керосином все детали и просушите их. Проверьте соответствие деталей следующим требованиям:

- диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть деформированы;

- неплоскостность тарелки перепускного клапана допускается не более 0,05 мм;

- рабочие поверхности поршня, поршневого кольца, направляющей втулки, штока, цилиндра, плунжера буфера отдачи и деталей клапанов должны быть без задиров, вмятин и следов износа, могущих повлиять на нормальную работу стойки;

- рабочие кромки сальника должны быть без повреждений и износа;

- не допускаются риски, задиры и отслоения фторопластового слоя у направляющей втулки штока;

- пружины клапанов отдачи и сжатия, а также плунжеры буфера отдачи должны быть целы и достаточно упруги;

- внутренняя поверхность корпуса стойки должна быть чистой, без рисок и повреждений, резьба должна быть в хорошем состоянии; проверьте герметичность корпуса стойки воздухом под давлением 3 кгс/см2;

- корпус стойки, кронштейн, чашка пружины и поворотный рычаг не должны иметь деформаций и повреждений;

- буфер хода сжатия и защитный кожух не должны иметь повреждений.

- Сварочные работы на телескопической стойке не допускаются, так как это может повлиять на изменение углов установки колес и на работоспособность стойки.

Проверка переднего и заднего амортизаторов на стенде

- Движение автомобиля по неровной дороге сопровождается колебаниями. Причем кузов с «начинкой», двигателем, коробкой передач и другими элементами, закрепленными на нем, подрессорен. Неподрессорены колеса, частично связанные с ними рычаги подвески, балка с редуктором заднего моста и т.д. — то, что отделено от кузова упругими элементами — пружинами (или рессорами) подвески.

- Металлические пружины и рессоры — это упругие элементы в «чистом» виде. Узлы и детали, в конструкции которых есть резина, отдельные виды пластиков и т.п., неправильно считать только упругими, так как при работе подвески часть энергии колебаний тратится на внутреннее трение в материале этих деталей. Таковы сайлент-блоки, резиновые буферы и т.д. Амортизаторы (по крайней мере, большинство конструкций) — это гасители колебаний, предназначенные для того, чтобы не дать колебаниям развиться до опасных величин.

- Способность амортизатора выполнять эту роль, по сути, и есть его энергоемкость: амортизатор при работе поглощает энергию колебаний, превращая ее в тепло (нагревается жидкость и амортизатор), а затем рассеивает его в окружающей среде.

Амортизатор должен обеспечивать ездовые качества, отвечающие основному назначению автомобиля. Если у вас обычный автомобиль, то, например, для ралли он совершенно не годится. Порой нескольких минут езды по плохой дороге достаточно для того, чтобы штатные амортизаторы перегрелись, жидкость в них вспенилась, а гашение колебаний практически прекратилось. Продолжать подобный «заезд» нельзя, это грозит серьезной поломкой автомобиля.

- Более энергоемкий амортизатор отличается, как правило, увеличенными усилиями сопротивления сжатию и «отбою», а его конструкция должна быть более прочной и обеспечивать лучшее охлаждение — не случайно появление однотрубных газонаполненных амортизаторов.

- Для определения работоспособности амортизаторов телескопической стойки передней подвески, а также задней подвески можно проверить их на динамометрическом стенде. Рабочие диаграммы амортизаторов снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее пяти рабочих циклов, при температуре рабочей жидкости 20 + 5°С, при частоте 60 циклов в 1 мин, длине хода штока 100+1 мм.

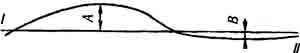

Рис. 15. Рабочая диаграмма телескопической стойки подвески (амортизатора)

I — усилие при ходе отдачи; II — усилие при ходе сжатия .

- Кривая диаграммы (рис. 15) должна быть плавной, а в точках перехода (от хода сжатия к ходу отдачи) без участков, параллельных нулевой линии.

- Сопротивление хода сжатия и отдачи определяется по наибольшим ординатам диаграммы. Контрольные значения ординат на диаграммах телескопической стойки и амортизатора задаются для стоек и амортизаторов при температуре (20+5) °С. Наивысшая точка кривой хода сжатия, при масштабе 4,8 кгс на 1 мм должна находиться от нулевой линии на расстоянии В, равном 3,25 мм (15,6+2,4 кгс) для переднего и 5,25мм (25,2+3,6 кгс) для заднего амортизатора.

- Наивысшая точка кривой хода отдачи при том же масштабе должна находиться от нулевой линии на расстоянии А, равном 13 мм (62,4 +7,2 кгс) для переднего и 12 мм (57,6+6 кгс) для заднего амортизатора.

- После проверки снимите телескопическую стойку (амортизатор) со стенда и при необходимости разберите ее, заменяя поврежденные или изношенные детали. После сборки повторите испытание, чтобы убедиться в исправности телескопической стойки (амортизатора).

Рычаги подвески

Деформация рычагов подвески определяется приспособлением для проверки деформации рычагов подвески. Рычаг в сборе с шаровым шарниром установите так, чтобы оправка для центровки сочленялась с конусом пальца шарового шарнира рычага, а установочные пальцы приспособления заходили в среднее и крайнее отверстия рычага. Признаком деформации является невозможность введения без усилия установочных пальцев в отверстие рычага или плохое сочленение оправки с конусом пальца шарнира.

Шаровые шарниры

- Убедитесь в сохранности чехлов шарниров. Разрывы, трещины, отслоения резины от металлической арматуры, следы утечки смазки через чехол недопустимы. Допускается незначительное выдавливание смазки через литниковое отверстие в корпусе шарового шарнира.

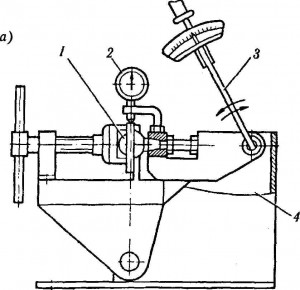

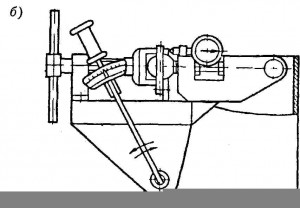

- Проверьте, нет ли износа рабочих поверхностей шаровых шарниров, поворачивая вручную шаровой палец. Значительный (свыше 0,5 мм) люфт пальца и его заедание недопустимы. Точная проверка состояния шарового шарнира по величине радиального и осевого зазора проводится на специальном приспособлении (рис. 16). Для этого установите шаровой шарнир 1 (рис.16, а) в гнездо приспособления и зажмите его винтом. Установите в кронштейн приспособления индикатор 2 так, чтобы его ножка упиралась в боковую поверхность корпуса шарнира, а стрелка индикатора стояла на нуле

.

Рис. 16. Проверка шарового шарнира на приспособлении 02.8701.9583

- Установите динамометрический ключ 3 в верхнее гнездо приспособления и, приложив к нему момент 20 кгс м попеременно в обе стороны, определите по индикатору суммарный радиальный зазор в шаровом шарнире. Если он превышает 0,5 мм, шарнир замените новым.

- Аналогично проверьте осевой зазор в шаровом шарнире, предварительно изменив его крепление в приспособлении, как указано на рис. 16, б. Осевой зазор в шарнире допускается также не более 0,5 мм.

Стабилизатор поперечной устойчивости

- Проверьте, не деформирована ли штанга и находятся ли ее концы в одной плоскости; если деформация незначительная, то выправьте штангу, при значительной деформации замените ее. Проверьте состояние и сохранность подушек в кронштейнах штанги. При износе или повреждении подушки замените. Проверьте калибром деформацию стоек стабилизатора; если пальцы калибра не заходят в отверстия стойки, замените ее.

Пружины подвески

- Тщательно осмотрите пружины. Если обнаружены трещины или деформация витков, замените пружину новой. Для проверки осадки пружины трехкратно прожмите ее до соприкосновения витков, затем приложите к пружине усилие 325 кгс. Высота пружины под такой нагрузкой должна быть не менее 201 мм. Сжатие пружины проводят по ее оси; опорные поверхности должны соответствовать поверхностям опорных чашек на телескопической стойке. Если пружина с желтой маркировкой (класс А) имеет длину более 207 мм, смените ее маркировку на зеленую (класс Б).

Растяжки и резинометаллические шарниры

- Деформация растяжек определяется приспособлением для проверки деформации растяжки. При незначительной деформации растяжку выправьте на прессе. При невозможности правки замените растяжку новой.

Верхняя опора телескопической стойки

- Проверьте упругую характеристику (осадку) верхней опоры, приложив усилие 700 кгс на подшипник опоры и замерив расстояние А от торца подшипника до торца наружного корпуса опоры. Это расстояние не должно превышать 27 мм. В противном случае замените опору новой.

- Убедитесь, что подшипник не имеет осевого перемещения в корпусе опоры. Не допускается коррозия, повреждение или заедание подшипника вследствие износа. В этих случаях замените подшипник новым. Проверьте состояние корпуса опоры. Не допускаются отслоения резины, порывы, трещины.